Resumo

Diversas conquistas tecnológicas recentes em áreas como aeronáutica, espacial, naval e automobilística se tornaram viáveis somente após o advento de compósitos estruturais. A possibilidade de se obter componentes mais leves comparados aos obtidos com materiais metálicos é importante principalmente no setor aeroespacial, onde a relação peso/resistência é um fator crucial na seleção dos materiais.

Uma série de fatores deve ser conhecido para o projeto adequado de um componente em material compósito, incluindo sequência de empilhamento das lâminas, tipo de reforço, tipo de matriz, espessura das lâminas e do laminado, orientação das fibras, tipo de processamento, entre outros. O processo de filament winding (FW) representa apenas cerca de 3% do consumo de matéria-prima em materiais compósitos no Brasil, devido principalmente ao elevado custo de aquisição do equipamento. Entretanto, o FW destaca-se por fatores como alta precisão no posicionamento das fibras, elevada fração volumétrica de fibras, baixo teor de vazios, processamento automatizado, baixo custo de produção, alta produtividade, elevada velocidade de processamento e consistência nas propriedades mecânicas das peças, que podem ter tamanhos diversos, sendo especialmente indicado para peças de revolução (tendencialmente axissimétricas). Devido a estes fatores, o FW é ideal para fabricação de peças que estarão sob elevados esforços mecânicos, como estruturas para o setor aeroespacial.

Existem duas variantes no filament winding: no wet-winding, ou “enrolamento molhado”, os feixes de fibra passam em um banho de resina (já com o agente de cura) e o conjunto é enrolado em um mandril giratório; já no dry-winding, ou “enrolamento seco”, os feixes (rovings) estão pré-impregnadas em uma resina (conhecido como towpreg) e são enroladas no mandril giratório. Várias combinações de sistemas de resinas e fibras podem ser processadas, normalmente fibras de vidro, carbono e/ou aramida e resinas termorrígidas. Após o enrolamento, o material é curado e depois o compósito é retirado do mandril (exceto quando o mandril é um liner fixo). Para a fabricação de tubos e vasos de pressão de alta performance mecânica, tais como aqueles que devem resistir a ambientes de alta pressão externa ou interna, ambientes corrosivos e com necessidade de elevadas tensões radiais e tangenciais, a vertente dry-winding é a mais adequada por utilizar prepregs de elevado desempenho. Os prepregs apresentam teor de fibra controlado e que não se altera durante o processamento, tornando toda a aplicação mais confiável. Além disso, permitem que o processo seja “limpo”, melhorando as condições ambientais para os operadores, assim como a própria repetibilidade do enrolamento e dos laminados produzidos.

O FW alimentado com prepregs é o mais adequado para a produção de vasos de pressão em geral, ou mais particularmente, para motores de foguete que são o foco deste projeto, pois trabalha especificamente com sólidos de revolução com grande precisão e qualidade, atendendo aos requisitos técnicos de peças para aplicações aeroespaciais, especialmente sob elevada pressão interna. As tubeiras de motor foguete podem ter dimensões muito distintas de acordo com a aplicação e com isto utilizar materiais e processos também muito diferentes na sua fabricação. Tubeiras para foguetes de lançamento de satélites tem estrutura de aço com sistema de refrigeração. Materiais compósitos são utilizados na fabricação da carcaça do motor onde está integrada a tubeira. Neste caso pode ser utilizada a fibra de carbono com resina epóxi ou resina fenólica. Também podem ser utilizados materiais cerâmicos que ainda não são viáveis economicamente.

O motor-foguete pode utilizar combustível sólido, líquido, gasoso ou híbrido. Sistemas híbridos de propulsão utilizam combustível sólido com combustível líquido ou gasoso. Sistemas híbridos oferecem maior segurança na operação comparados a sistemas convencionais, como motores com combustível sólido ou líquido. Com a ignição ocorre a gaseificação do propelente sólido, que oxida com o vapor do oxidante, gerando gases quentes que fluem pela tubeira. O empuxo no motor ocorre devido à mudança na quantidade de movimento da matéria expelida com velocidade supersônica. A tubeira pode ser fixa, móvel, embutida, retrátil ou com prolongamento. As tubeiras moveis são utilizadas para operações de manobra no espaço, as embutidas ficam total ou parcialmente dentro da câmera de combustão. As tubeiras retráteis são, após a separação do estágio inferior, posicionadas e estendidas até o tamanho de operação. As tubeiras com prolongamento são utilizadas para compensar o centro de gravidade que é alterado com a queima do combustível.

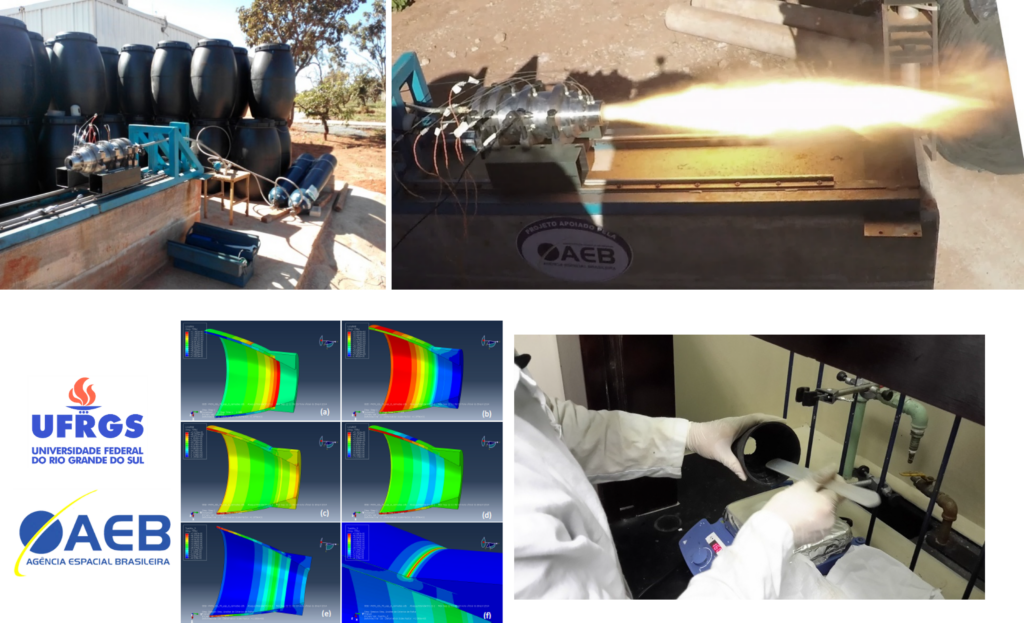

Este projeto engloba processamento por FW, modelagem numérica e validação experimental de uma tubeira feita em fibra de carbono para aplicação em um motor foguete utilizando propelente híbrido. Além da realização do projeto completo da tubeira, será realizada a modelagem estrutural numérica utilizando método dos elementos finitos e modelagem analítica avançada do processo de fabricação das estruturas. Além disso, testes experimentais de pressão interna e compressão instrumentados para monitoramento da deformação serão realizados para validar o modelo a ser desenvolvido. Adicionalmente, será desenvolvido um material para aumentar a resistência ao fogo da estrutura, e serão depositadas camadas na superfície interna da tubeira, onde posteriormente serão realizados ensaios de resistência ao fogo.

A aplicação do sistema proposto neste projeto visa proporcionar soluções para pesquisas em desenvolvimento pelo grupo, dentre as quais, um parceiro específico no momento é a UNB e o braço nacional da AIBUS SD. O sistema também pode interessar a empresa brasileira Orbital Engenharia, que sinaliza a intenção de desenvolver soluções na área dos sistemas propulsivos híbridos, promovendo assim a interação entre Academia e Indústria e desenvolvendo uma solução nacional visando uma auto-suficiência brasileira no setor aeroespacial.